อนาคตของอุตสาหกรรมไทยกับการผลักดันเข้าสู่ Industry 4.0 ในบทบาทของสภาอุตสาหกรรมแห่งประเทศไทย

ประเทศไทยเป็นอีกหนึ่งประเทศที่ขับเคลื่อนและเติบโตด้วยอุตสาหกรรมและเป็นฐานการผลิตอันดับต้น ๆ ของ ASEAN อย่างไรก็ตาม ในทศวรรษให้หลัง กลุ่มประเทศเพื่อนบ้านได้มีการลงทุนใหม่ๆ และการย้ายฐานการผลิตจากจีน มีการใช้เทคโนโลยีในการผลิตสมัยใหม่ของโรงงานพัฒนาวงการอุตสาหกรรมอย่างรุดหน้าและกลายเป็นฐานการผลิตให้กับประเทศจากทั่วโลก ทำให้ต้นทุนการผลิตต่อหน่วยในโรงงานที่ผลิตในไทย สูงกว่าเพื่อนบ้าน ยังไม่รวมเรื่องแรงงาน ทำให้ภาคอุตสาหกรรมไทย ต้องเร่งปรับตัวเพื่อให้สามารถแข่งขันได้

แก่นสำคัญของปัญหานี้ คือ เรื่องของการเปลี่ยนผ่านวงการอุตสาหกรรมไทยให้เข้าสู่ Industry 4.0 เพื่อให้อุตสาหกรรมไทยสามารถแข่งขันได้มากขึ้น ซึ่งประเด็นนี้ สภาอุตสาหกรรมแห่งประเทศไทย (ส.อ.ท.) และ สถาบันเทคโนโลยีสารสนเทศและการสื่อสารเพื่ออุตสาหกรรม (ICTI) ก็ได้ตระหนักและพยายามดำเนินการวางรากฐานความรู้ให้กับผู้ประกอบการอุตสาหกรรมไทยมาแล้ว 6 – 7 ปี ผ่านนโยบายและองค์ประกอบต่าง ๆ มาโดยตลอด พร้อมช่วยส่องทางถึงอนาคตที่จะเปลี่ยนแปลงวงการอุตสาหกรรมไทยในอีกไม่กี่ปีข้างหน้านี้

การผลักดันอุตสาหกรรมไทยจาก 2.0 สู่ 4.0

คุณภูวดล สุวรรณธารา ผู้อำนวยการสถาบันเทคโนโลยีสารสนเทศและการสื่อสารเพื่ออุตสาหกรรม (ICTI)

สภาอุตสาหกรรมแห่งประเทศไทย เปิดเผยว่าสภาอุตสาหกรรมแห่งประเทศไทยริเริ่มผลักดันให้วงการอุตสาหกรรมไทยเข้าสู่ Industry 4.0 มาร่วม 7-8 ปีที่ผ่านมา ตั้งแต่สมัย คุณเจน นำชัย เป็นประธานสภาฯ ด้วยมองเห็นว่า “Industry 4.0 คือ ทางรอดของวงการอุตสาหกรรมไทย” ด้วยหมุดหมายว่า ต้องการลดต้นทุนในการผลิตภาคอุตสาหกรรมไทยให้มีความสามารถในการแข่งขันกับกำลังการผลิตของอุตสาหกรรมของประเทศเพื่อนบ้าน

ส่งต่อมาในช่วงปี 2018-2022 ตรงกับวาระที่ คุณสุพันธุ์ มงคลสุธี เป็นประธานสภาอุตสาหกรรมฯ นโยบาย Industry 4.0 ยังคงถูกส่งผ่านมาอย่างต่อเนื่อง โดยเพิ่มเติมในเรื่องการทำธุรกิจด้วยนวัตกรรมมาเพิ่มเติม

เพื่อให้อุตสาหกรรมไทยที่มีการผลิตเป็นแบบ “Heavy Industry” หรือการเป็นเพียงฐานผลิตที่เน้นกำลังการผลิตเป็นหลัก (เน้นผลิตจำนวนมากเพื่อให้ต้นทุนต่ำและขายในราคาต่อหน่วยที่กำไรน้อย) มาเป็นการทำการผลิตที่เข้าสู่ Mass Customization ที่เป็นแนวทาง industry 4.0 เพื่อให้ต้นทุนในการผลิตสามารถแข่งขันได้ และ เน้นให้ภาคการผลิตใช้นวัตกรรม มากขึ้นในสินค้าและบริการ

จนกระทั่งในปัจจุบันที่ คุณเกรียงไกร เธียรนุกุล ขึ้นดำรงตำแหน่งประธานสภาฯ ก็ได้สานต่อความตั้งใจและความพยายามที่จะผลักดันวงการอุตสาหกรรมไทยให้เข้าสู่ Industry 4.0 อย่างต่อเนื่อง โดยนโยบายขับเคลื่อนอุตสาหกรรมไทย สู่ ONE FTI พร้อมกับวางกลยุทธ์ขับเคลื่อนวงการด้วยองค์ประกอบต่าง ๆ และดำเนินการอย่างต่อเนื่อง

สถานการณ์อุตสาหกรรมไทยที่ยังต้องปรับตัว

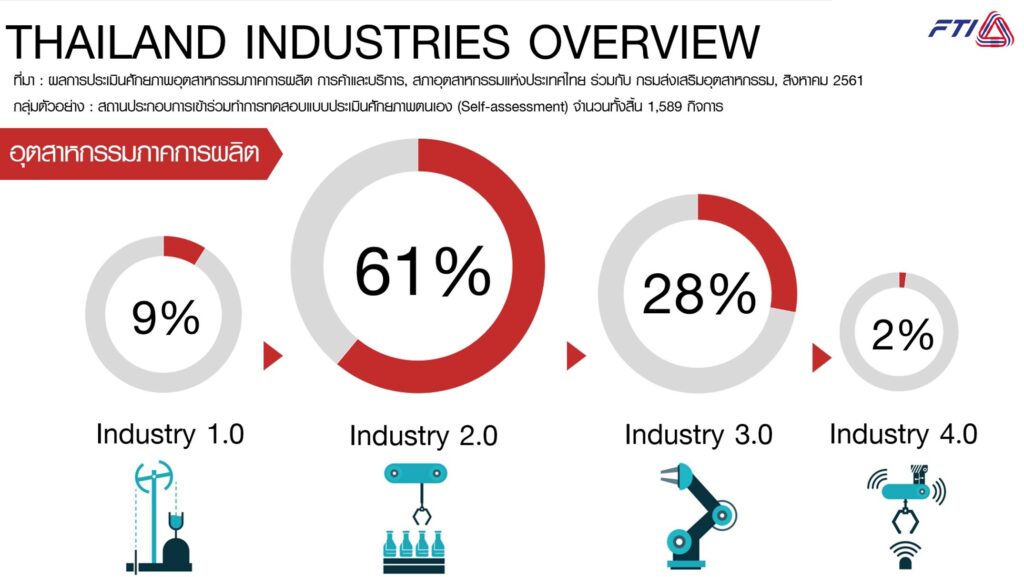

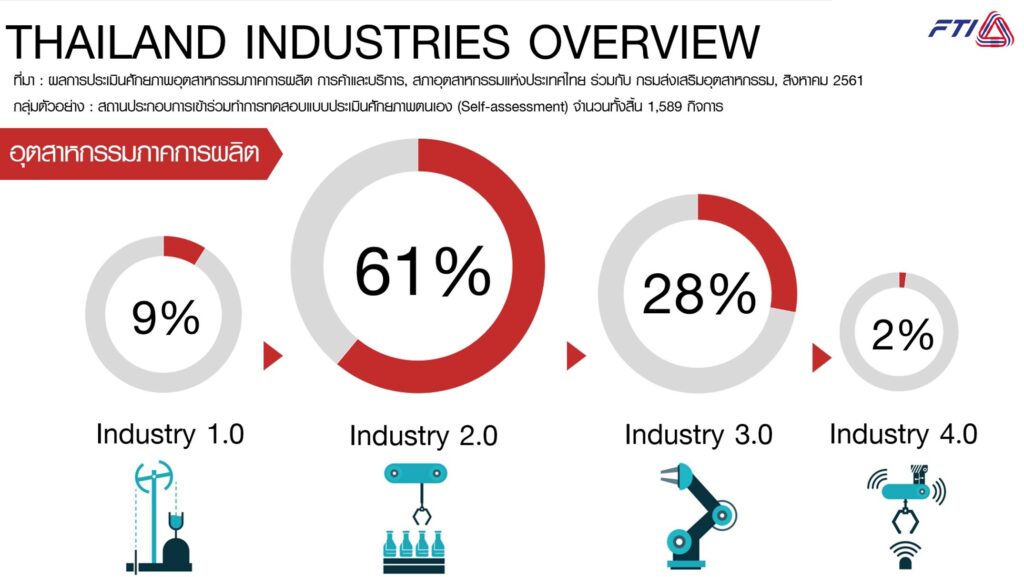

สำหรับสถานการณ์วงการอุตสาหกรรมไทยในปัจจุบัน อ้างอิงข้อมูลการสำรวจ “การประเมินศักยภาพอุตสาหกรรมภาคการผลิต การค้าและบริการ” ในปี พ.ศ. 2561 ที่จัดทำโดยสภาอุตสาหกรรมแห่งประเทศไทย พบว่า สัดส่วนของอุตสาหกรรมไทยยังคงกระจุกตัวอยู่ที่ Industry 2.0 มากถึง 61% มีสัดส่วน Industry 3.0 อยู่ที่ 28% และมีกลุ่มอุตสาหกรรมที่ขยับเข้าสู่ Industry 4.0 เพียง 2% เท่านั้น

สัดส่วนอุตสากรรมไทยในภาพรวม ปี พ.ศ. 2561

เก็บข้อมูลจากอุตสาหกรรมทั้งสิ้น 1,589 กิจการ

ตัวเลขสัดส่วนอุตสาหกรรมข้างต้นค่อนข้างน่าเป็นห่วง เนื่องจากอุตสาหกรรมไทย กว่า 60-70% ค่อนข้างใช้แรงงานอย่างเข้มข้นทำให้ ประสิทธิภาพในการผลิตโดยรวมของเครื่องจักร หรือ OEE (Overall Equipment Effectiveness) ของภาคอุตสาหกรรมไทยค่อนข้างต่ำ เมื่อเทียบกับคู่แข่ง ทำให้ต้นทุนต่อหน่วยของภาคอุตสาหกรรมไทยสูงกว่าเพื่อนบ้าน จากข้อมูลจากมูลแบบสำรวจ อุตสาหกรรมไทย กว่า 60-70% เรายังอยู่ในกรอบ Industry 2.0 กล่าวคือ ยิ่งสัดส่วน Industry 4.0 มีมากเท่าไร ค่า OEE หรือกำลังการผลิตของแต่ละโรงงานหรืออุตสาหกรรมของประเทศก็ยิ่งสูงมากขึ้นเท่านั้น

สาเหตุที่ปัจจัยทั้งสองสัมพันธ์กันเป็นเพราะว่า Industry 4.0 นั้น เป็นการดำเนินอุตสาหกรรมการผลิตด้วยเทคโนโลยี ระบบอัตโนมัติ และยังใช้ข้อมูลหรือ Data เป็นตั้งแต่ กระบวนการผลิตจนถึงการจัดการในองค์กร เพื่อการวิเคราะห์ให้เกิดการลดต้นทุนต่อหน่วยการผลิตลงในทุกด้าน อีกทั้งยังรวดเร็วและตอบสนองได้ทันกับความต้องการของตลาด (Demand) ในขณะที่ Industry 2.0 ยังต้องใช้ทรัพยากรมนุษย์ในการทำงานอยู่เป็นจำนวนมาก ซึ่งตามมาด้วยค่าใช้จ่ายและต้นทุนการผลิตที่สูงกว่าในทุกด้าน

ตัวเลขสัดส่วนข้างต้นจึงสะท้อนได้ว่า ภาคอุตสาหกรรมไทยส่วนใหญ่ยังขาดการใช้เทคโนโลยีมาช่วยในเรื่องการผลิตอยู่ค่อนข้างมาก หากคิดพิจารณาจากสัดส่วนกลุ่มอุตสาหกรรมในไทยแล้ว กำลังการผลิต OEE ของไทยจะค่อนข้างต่ำ เมื่อเปรียบเทียบกับประเทศคู่แข่งด้านฐานการผลิตกับไทยอย่างประเทศอินโดนีเซียและประเทศเวียดนามที่มีรูปแบบโรงงานสมัยใหม่ที่ทำให้กำลังการผลิต OEE อยู่ในระดับสูง กว่า 90% ขึ้นไปแล้ว สรุปได้ว่า กำลังการผลิตของประเทศไทยรั้งท้ายห่างจาก 2 ประเทศคู่แข่งมากถึง 30%

ในมุมของการแข่งขันด้านกำลังการผลิตและต้นทุนการผลิต ภาคอุตสาหกรรมไทยที่ยังไม่ปรับตัวเข้าสู่ Industry 4.0 จะแข่งขันกับประเทศเพื่อนบ้านหรือคู่แข่งค่อนข้างลำบาก ซึ่งทางออกสำหรับปัญหานี้ คือ การพยายามผลักดันให้อุตสาหกรรมไทยมีสัดส่วนของกิจการหรือ

โรงงานให้เป็น Industry 4.0 มากขึ้นอย่างหลีกเลี่ยงไม่ได้

Ecosystem สภาอุตสาหกรรมฯ ที่ส่งเสริมภาคอุตสาหกรรมไทยเข้าสู่ Industry 4.0

สภาอุตสาหกรรมแห่งประเทศไทย ได้พยายาม วาง Ecosystem เพื่อให้สมาชิก และภาคอุตสาหกรรมไทยเข้าสู่ Industry 4.0โดยสถาบันเทคโนโลยีสารสนเทศและการสื่อสารเพื่ออุตสาหกรรม (ICTI) นั้นเป็นส่วนหนึ่งในการวาง Ecosystem ให้กับผู้ประกอบการ ผ่าน การสร้างระบบนิเวศที่สนับสนุนให้อุตสาหกรรมไทยก้าวเข้าสู่ Industry 4.0 ได้อย่างแท้จริง

1. การสร้าง Awareness สู่ภาคอุตสาหกรรม

สถาบันเทคโนโลยีสารสนเทศและการสื่อสารเพื่ออุตสาหกรรม (ICTI) ดำเนินการให้ความรู้กับภาคอุตสาหกรรม ผู้ประกอบการต่าง ๆ มา 7 – 8 ปี อย่างต่อเนื่อง ผ่านรูปแบบการให้ความรู้เชิงรุกหลากหลายรูปแบบ ยกตัวอย่างเช่น

• งานสัมมนาให้ความรู้ทั้งออฟไลน์และออนไลน์

• แพลตฟอร์มเรียนรู้ FTI Academy

• Industrial IoT Solution Expo ที่มียอดผู้เข้าร่วมงานเต็มทุกครั้ง

ให้ความรู้กับผู้ประกอบการอุตสาหกรรมถึงแนวทางการพัฒนาอุตสาหกรรมให้กลายเป็น Industry 4.0 การทำ Smart Factory และการนำเทคโนโลยีใหม่ ๆ และนวัตกรรมเข้ามาใช้ในการทำงาน เช่น AI หรือ Robotic Automation

2. คณะทำงานการปฏิรูปอุตสาหกรรมและพัฒนาอุตสาหกรรม 4.0

ภายในสภาอุตสาหกรรมมีการตั้ง “คณะทำงานในการส่งเสริม Industry 4.0” เพื่อส่งเสริมสมาชิกและภาคอุตสาหกรรมเข้าสู่ 4.0 โดยคณะทำงาน จะทำหน้าที่ประสานงานเชื่อมโยง ทุกหน่วยงาน ทุกองค์กรต่างๆ ไม่ว่าจะเป็นภาครัฐ เอกชนหรือภายในหน่วยงานภายใต้สภาอุตสาหกรรม ตาม นโยบาย One FTI

ก่อให้เกิดการร่วมมือ กับพันธมิตรต่าง ๆ เช่น กสทช. กทปส. กองทุนดิจิทัล สวทช. Nectec กฟผ. Depa เป็นต้น เกิดเป็นความร่วมมือที่ทำให้ระบบนิเวศนี้สมบูรณ์ยิ่งขึ้น

3. IDA Platform สำหรับผู้ประกอบการ

Platform เป็นปัจจัยสำคัญในการเชื่อมโยงเครื่องจักร การได้มาซึ่งข้อมูล สถาณะการผลิตต่าง ๆ สภาอุตสาหกรรม ได้ร่วมมือกับทาง สวทช. เพื่อให้ผู้ประกอบการได้เข้าถึงเทคโนโลยี ระดับสูงที่จะยกระดับการผลิต ด้วยเทคโนโลยี IOT

แพลตฟอร์มไอโอทีและระบบวิเคราะห์ข้อมูลอุตสาหกรรม (IDA: Industrial IoT and Data Analytics Platform) ที่ทำหน้าที่เป็นจุดเชื่อมโยงข้อมูลจากเซนเซอร์ต่าง ๆ ของเครื่องจักรภายในโรงงานเข้าสู่แพลตฟอร์ม IDA และระบบจะดึงข้อมูลจากเครื่องจักรการผลิต นำข้อมูลมาวิเคราะห์ ตรวจสอบ และจัดการการใช้พลังงาน เพื่อปรับปรุงประสิทธิภาพการผลิตและการอนุรักษ์พลังงาน

ถือเป็นจุดเริ่มปรับปรุงการทำงานของโรงงานให้กลายเป็น Smart Factory ลดต้นทุนในผลิต พร้อมกับเพิ่มประสิทธิภาพและกำลังการผลิตให้สูงขึ้นด้วยเทคโนโลยี

4. ระบบประเมินระดับอุตสาหกรรม

• ID4 Connect Platform โดยแต่ละโรงงานสามารถประเมินได้ด้วยตนเอง

Platform เพื่อให้โรงงานได้ประเมินตนเอง ว่า โรงงานเราอยู่ industry 4.0 level ไหน มีจุดอ่อน จุดแข็งด้านไหนบ้าง

แพลตฟอร์ม IP4 Content Platform คือ แพลตฟอร์มมาให้ธุรกิจและอุตสาหกรรมใช้ประเมินมาตรฐานอุตสาหกรรมหรือ Industry Level หากต้องการทราบว่ากิจการ เป็น Industry 4.0 แล้วหรือยัง ก็สามารถทำแบบประเมินที่นี่ได้ พร้อมกันนั้น บนแพลตฟอร์มยังมีความรู้เกี่ยวกับแนวทางปรับปรุงอุตสาหกรรมให้กลายเป็น Industry 4.0 อีกด้วย

• ระบบประเมินธุรกิจการผลิต THAILAND i4.0 INDEX

การประเมินโรงงาน โดยอาศัยผู้เชี่ยวชาญ ว่าเราอยู่ industry 4.0 level ไหน

THAILAND i4.0 INDEX คือ ระบบวิเคราะห์และประเมินธุรกิจการผลิต ที่ให้ผู้ประกอบการนำกิจการมาลงทะเบียนเพื่อให้ผู้เชี่ยวชาญช่วยวิเคราะห์และประเมินดัชนีชี้วัดระดับความพร้อมของอุตสาหกรรม 4.0 ซึ่งจะประเมินอย่างละเอียดในหลายด้านด้วยกัน เช่น ประเมินภาพลักษณ์แบรนด์ (Branding) ประเมินผล KPI และประเมินค่าใช้จ่ายหรือต้นทุน (Cost)

5. การผลักดันให้เกิด Industry 4.0 Use Case

ให้เกิดกรณีศึกษาว่า industry 4.0 ไม่ว่า โรงงานขนาด เล็ก กลาง หรือ ใหญ่ สามารถปรับปรุงตัวเองได้ทั้งหมด

ในการปรับปรุงโรงงานเข้าสู่ industry 4.0 ทางโรงงานแต่ละโรงงานต้องมีความเข้าใจ แนวทางและขั้นตอนในการพัฒนาวางกลยุทธ ปรับปรุงโรงงานเข้าสู่ industry4.0 ทางโดยสถาบัน ICTI ได้เปิดหลักสูตร eDIT ชั้นเรียนผู้ประกอบการอุตสาหกรรมยาวนานถึง 2 เดือน เพื่อช่วยโรงงาน จัดทำแผนพัฒนาโรงงาน เข้าสู่ 4.0 วางขอบเขตการทำงาน และลงมือปฏิบัติ (Deployment) สำหรับการรับมือการ Digital Disruption การทำ Digital Transformation และการพาองค์กรเข้าสู่ Industry 4.0

เป้าหมายและภาพอนาคตของวงการอุตสาหกรรมไทย 4.0

เป้าหมายหลักของการผลักดันในวงการอุตสาหกรรมเป็นอุตสาหกรรม 4.0 คือ การลดต้นทุนการผลิตและเพิ่มกำลังการผลิตมวลรวมหรือ OEE ให้สามารถแข่งขันกับนานาประเทศได้ ทั้งนี้ ภาพของการปรับเปลี่ยนโรงงานและสายการผลิตนั้น ไม่จำเป็นที่จะต้องเป็น 4.0 ทั้งหมดทั้งโรงงาน แต่เป็นการปรับเปลี่ยนด้วยความเหมาะสมของแต่ละโรงงาน

ยกตัวอย่างเช่น ในบางอุตสาหกรรมยังจำเป็นที่จะต้องมีอุตสาหกรรม 1.0 และ 2.0 โดยเฉพาะงานฝีมือหรืองานหัตถกรรมที่ยังต้องใช้ฝีมือช่างที่เป็นคนอยู่ เพียงในบางมุมของการดำเนินองค์กรอาจปรับปรุงบางกระบวนการหรือบางสายการผลิตให้มีสัดส่วน 4.0 มากขึ้นเท่าที่ทำได้ ดังนั้น เมื่อประเมินดัชนีชี้วัดระดับอุตสาหกรรม อาจจะอยู่ที่ 2.6 หรือ 2.7 ก็อาจเป็นตัวเลขที่ดีแล้วก็ได้ กล่าวโดยสรุปแล้ว แต่ละโรงงานหรือองค์กร ระดับอุตสาหกรรมก็มีระดับที่เหมาะสมแตกต่างกันไป หากกิจการยังทำกำไรต่อหน่วยได้สูงและต้นทุนต่อหน่วยต่ำ

อีกประการหนึ่ง เทรนด์การปรับเปลี่ยนอุตสาหกรรมจาก 2.0 สู่อุตสาหกรรม 4.0 จะทำให้เกิดภาพของธุรกิจที่เปลี่ยนแปลงไปใน 3 ภาพด้วยกัน

1. เกิดการผลิตแบบ On Demand มากขึ้น

จากเดิมที่การผลิตเน้นการผลิตแบบ Mass หรือผลิตสินค้าออกมาปริมาณมากและพยายามขายให้หมด เปลี่ยนมาเป็นการผลิตตามสั่ง หรือ On Demand มากขึ้น เนื่องจากการเปลี่ยนผ่านเป็น Industry 4.0 ทำให้ลดระยะห่างระหว่างอุปสงค์ (Demand) และอุปทาน (Supply) เช่น มีสินค้านำร่องออกมาโปรโมตหรือทำการตลาดก่อน จากนั้นจึงให้ผู้บริโภคเป็นผู้สั่งผลิต

2. มีการเติบโตของ Mass Customization

ต่อเนื่องจากเทรนด์การผลิตแบบ On Demand ทำให้เกิดการผลิตแบบ Mass Customization มากขึ้น หมายถึง การผลิตสินค้าที่มีการ Custom สำหรับกลุ่มคนที่เล็กลง แต่ยังคงผลิตในปริมาณมาก ยกตัวอย่างเช่น จากเดิมที่ผลิตสินค้าประเภทเดียว สีเดียว จำนวน 100,000 ชิ้น อาจเปลี่ยนมาเป็นการผลิตสินค้าแบบ Mass Customization จำนวน 1,000 ชิ้น ทำให้สินค้ามีความหลากหลายมากยิ่งขึ้น

นอกจากนี้ เทรนด์การเติบโตของการผลิตแบบ On Demand และ Mass Customization ยังช่วยลดระยะห่างระหว่างผู้บริโภค (End Consumer) กับผู้ผลิตหรือกิจการอีกด้วย โดยการตัดตัวแทนจำหน่าย (Dealer) ออกไปจะห่วงโซ่นี้ โดยผู้บริโภคเป็นผู้สั่งผลิตสินค้าเองกับผู้ผลิตโดยตรง ยกตัวอย่างเช่น การสั่งซื้อรถยนต์ Tesla ที่ลูกค้าต้องสั่งผ่านเว็บไซต์ของแบรนด์เท่านั้น จากนั้นต้องรอรอบการผลิตจึงจะได้สินค้า

3. โมเดลธุรกิจเปลี่ยนจาก Product-Based สู่ Service-Based มากขึ้น

จาก Industry 4.0 และการทำ Digital Transformation ทำให้ช่องว่างระหว่างผู้ผลิตและผู้บริโภคร่นระยะลง ผู้ผลิตจึงเปลี่ยนจากการผลิตและขายสินค้า สู่โมเดลธุรกิจที่เน้นการให้บริการมากขึ้น ยกตัวอย่างเช่น จากเดิมที่ผลิตและขายผลิตภัณฑ์ซักผ้าให้กับโรงพยาบาลแบบขายขาด เปลี่ยนมาเป็นบริการเติมผลิตภัณฑ์ซักผ้าให้กับโรงพยาบาลในรูปแบบระบบสมาชิก (Subscription) มากขึ้น ซึ่งนอกจากตัวอย่างข้างต้น ในปัจจุบันหลายธุรกิจก็เริ่มเปลี่ยนจากการขายสินค้าขาด เป็นรูปแบบการให้บริการและระบบสมาชิกมากขึ้น

________________________________________

นอกจากนี้ คุณภูวดล สุวรรณธารา ผู้อำนวยการสถาบันเทคโนโลยีสารสนเทศและการสื่อสารเพื่ออุตสาหกรรม (ICTI) สภาอุตสาหกรรมแห่งประเทศไทย ยังกล่าวทิ้งท้ายอีกว่า สำหรับผู้ประกอบการอุตสาหกรรมแล้ว เรื่องของการปรับโรงงานหรือสายการผลิตให้เป็น Industry 4.0 ไม่ใช่แค่เรื่องของความต้องการที่จะพัฒนา แต่เป็นเรื่องของความจำเป็นที่ต้องปรับเปลี่ยนตามกระแสการพัฒนาของโลก

การทำงานในรูปแบบเก่าจะไม่สามารถได้ผลลัพธ์ที่ดีดังเดิมได้อีกต่อไป ดังที่ในรอบไม่กี่ปีที่ผ่านมานี้ ที่โลกถูก Digital Disrupt ให้จำเป็นต้องเปลี่ยนแปลง รวมถึงวิกฤติการณ์ต่าง ๆ ซึ่งทิ้งร่องรอยความเปลี่ยนแปลงที่ไม่อาจย้อนกลับมาได้ให้กับทุกวงการ

การปรับตัวสู่ Industry 4.0 ไม่ใช่แค่ทางเลือก แต่คือทางรอด ที่ผู้ประกอบการอุตสาหกรรมไทยต้องช่วยกัน

Related Articles